Kontaktní formulář

VYPLŇTE PROSÍM VAŠE ÚDAJE A MY SE VÁM BRZY OZVEME.

Technologie Digital Twin (česky digitální dvojče) zrcadlí skutečný stroj ve virtuálním prostředí. Umožňuje testovat provozní spolehlivost, maximální výkon či změny konfigurace výrobních zařízení bez rizika poškození stroje nebo zranění lidí. Výborně slouží také při predikci poruch nebo školení nových operátorů. Takže, kde všude je technologie digitálního dvojčete v průmyslu přínosem?

Digitální dvojče simuluje chování výrobních strojů a linek při změně jejich konfigurace. Chcete-li si „nanečisto“ otestovat, jestli můžete změnit nastavení stroje, a dosáhnout tak vyšší výrobní kapacity při zachování bezpečnosti a plynulosti výrobního procesu, je technologie digitálního dvojčete tím nejlepším způsobem.

Virtuální simulací neriskujete opravdovou nehodu. Ale třeba přijdete na to, že se stejnými stroji zvládnete vyrábět více nebo levněji.

A když se změní poptávka a vaši zákazníci budou chtít výrobky jiných parametrů? Díky Digital Twin rychle zjistíte, jestli se vaše zařízení dokáže novým potřebám přizpůsobit.

V energetickém průmyslu digitální dvojče může simulovat elektrárnu. Pomůže najít optimální provozní scénář, při kterém je výroba elektřiny nejefektivnější – nejlevnější a s co nejnižším zatížením životního prostředí.

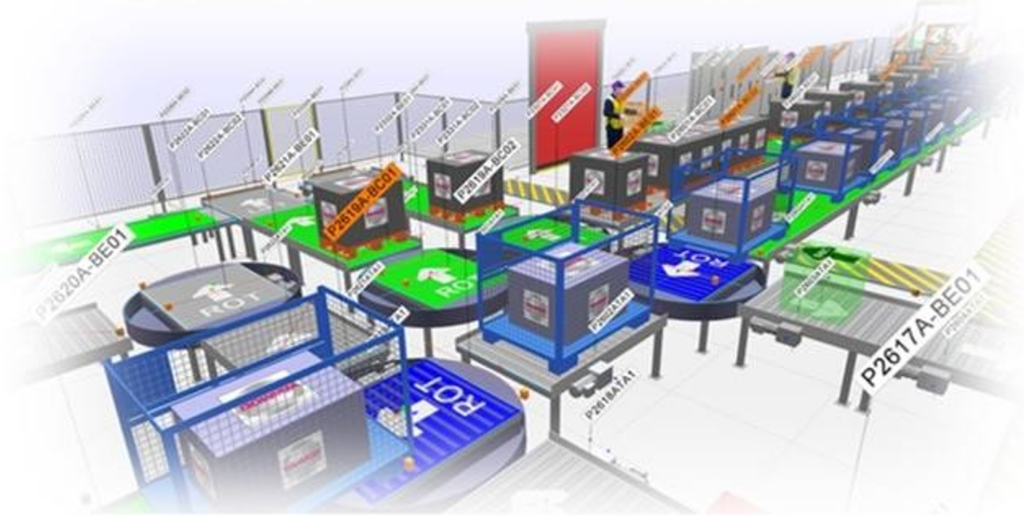

Digital Twin – virtuální model výrobní linky s maximální kapacitou výroby

Technologie digitálního dvojčete se dobře uplatní u nápadu na výrobu nového produktu či stroje. Ve virtuálním modelu si snadno ověříte, jestli plánovaná novinka bude opravdu fungovat, jak si představujete. Bez časově a finančně nákladného vývoje fyzického prototypu.

Příkladem výhody použití Digital Twin je výroba letadel.

Díky virtuálním testům konstruktéři zjistí potenciální problémy a neefektivní design už na digitálním modelu letadla. Nemusí ztrácet čas ani peníze s fyzickým prototypem.

Technologie digitálního dvojčete dokáže kontrolovat skutečný stroj. Díky senzorům analyzuje aktuální provozní data a srovnává je se „správnými“ hodnotami. Pokud dojde k odchylce, upozorní na to.

Tímto způsobem můžete zajistit včasnou preventivní údržbu, která minimalizuje poruchy, odstávky výroby a s tím spojené finanční ztráty.

V automobilovém průmyslu pomáhá Digital Twin při testování nově vyráběných motorů. Pomocí senzorů neustále sbírá data o spotřebě, teplotě a dalších parametrech a zkoumá jejich hodnoty. Pokud vybočují z určených hodnot, je to impulz, aby konstruktéři motor upravili.

Díky tomu jsou do aut montovány jen vysoce spolehlivé motory s dlouhodobou výdrží.

Další oblast, kde má Digital Twin značný přínos, je průmyslová automatizace.

S virtuálním modelem lze nasimulovat celý výrobní proces a vyladit ho tak, ať je co nejmíň závislý na lidské pracovní síle. To pomůže v reálném provozu snížit náklady a chybovost. Naopak se zvýší spolehlivost a rychlost výroby.

Digital Twins směřují firmy k větší efektivitě a konkurenceschopnosti.

Automobilový průmysl dlouhodobě při výrobě minimalizuje roli člověka. Důvodem je turbulentně se měnící trh, který tlačí na stále rychlejší a flexibilnější výrobu aut.

Když jsme u té rychlosti. I my ji pro naše zákazníky řešíme. Například jsme postavili montážní linku s výrobním taktem 12 dílů za sekundu. Linka disponuje 4osími robotickými rameny pohybujícími se rychle a na první pohled dost chaoticky. Proto jsme si netroufli ji vyrobit rovnou skutečnou.

Nejdřív jsme vdechli život digitálnímu dvojčeti linky. Teprve když jsme na něm vychytali všechny pohybové a časové návaznosti, pustili jsme se do stavby skutečného díla.

„Živou“ linku vám bohužel ukázat nemůžeme. Ale její virtuální předloha je tady.

Digital Twin – robotizovaná linka s výrobním cyklem pouhých 12 s.

Technologie digitálních dvojčat pomáhá se školením operátorů výrobních strojů. Ti se pomocí virtuálního modelu podrobně seznámí s tím, jak reálně vypadá a pracuje skutečný stroj, který budou obsluhovat. Poznají všechny provozní scénáře, ale i možné poruchové stavy ještě, než začnou pracovat.

Virtuální školení snižuje riziko lidských chyb v reálném provozu, a naopak zvyšuje bezpečnost pracovníků. Další výhodou je, že během výuky na Digital Twin nedochází k přerušování nebo zpomalování výroby.

Školení na digitálním dvojčeti má velký význam například ve strojírenství, kde je vysoké riziko vážných pracovních nehod. Proto se vyplatí předem zaučovat operátory na digitálním modelu, kde nejsou vystaveni reálnému nebezpečí.

Technologie digitálního dvojčete umožňuje virtuální testování nově vyráběných montážních linek ještě před jejich fyzickou implementací.

Digitální model ukáže celý montážní proces a odhalí potenciální problémy nebo slabá místa na lince. Díky tomu konstruktéři zavčas provedou úpravy a eliminují chyby a ztrátu času při stavbě skutečného díla.

Digitální dvojče pomáhá také při ochraně životního prostředí. Tato technologie umí sledovat fyzické stroje a zařízení, analyzovat jejich provozní data a predikovat podle nich hrozící průmyslovou havárii. To umožňuje včas přijímat vhodná preventivní opatření k odvrácení nebezpečí.

Přínosy Digital Twin pro jakoukoliv oblast moderního průmyslu jsou zřejmé. Na závěr je ještě shrneme. Digitální dvojče pomáhá:

V konečném důsledku zavedení technologie Digital Twin do firmy znamená zvýšení konkurenceschopnosti a bezpečnosti provozu při současném snížení nákladů.

Možná dává digitální dvojče smysl i pro vaši společnost.

—————

Řešíte u vás ve firmě něco konkrétního z oblasti průmyslové automatizace? Třeba vám dokážeme pomoct. Zavolejte na +420 597 407 254 nebo napište na [email protected].

VYPLŇTE PROSÍM VAŠE ÚDAJE A MY SE VÁM BRZY OZVEME.